-

Professionalität

-

Qualität

-

Komplettlösung

Nachrichtenzentrum

Nachrichten aktualisiert

-

Administrator 2025-12-25

Optimierung der Wartung und des Lebenszyklusmanagements von Schiffsbe- und -entladesystemen

Die Schiffsbelader und -entlader ist ein entscheidender Vermögenswert beim Umschlag von Schüttgütern, einschließlich Kohle, Erz, Zeme...Mehr lesen -

Administrator 2025-12-19

Gewährleistung eines effizienten und stabilen Betriebs von Schiffsbe- und -entladesystemen für Schüttgüter

Schlüsselfaktoderen für einen effizienten Betrieb 1. Gerätedesign und strukturelle Überlegungen Modern Hochleistungs-Schiffsladeausrü...Mehr lesen -

Administrator 2025-12-12

Strategische Auswahl: Anpassung der Schiffsbe- und -entladekapazität an die betrieblichen Anforderungen des Hafens

I. Die entscheidende Rolle der Effizienz der Schüttguthandhabung In der hart umkämpften Schifffahrtsbranche für Trockenmassengüter steht die Eff...Mehr lesen -

Administrator 2025-12-08

Aotuo präsentiert auf der Hangzhou Sand and Aggregates Supply Chain Innovation Exchange, um die Modernisierung der Industrie voranzutreiben

Kürzlich fand in Hangzhou das DongHai-Forum 2025 – der fünfte Gipfel zur Entwicklung hochwertiger chinesischer Sand- und Zuschlagstoffe – erfolgrei...Mehr lesen -

Administrator 2025-11-27

Betriebsflexibilität: Bewertung des Lukenzugangs und der Reinigungseffizienz mobiler Schiffsentlader

Für Hafenbetreiber und Schüttgutlogistiker ist das wahre Maß einer ** Mobiler Schiffsentlader ** ist nicht nur seine Spitzenkapazität, sonde...Mehr lesen

Bitte stellen Sie die wichtigsten Herstellungsprozesse (z. B. mechanische Verarbeitung, Schweißen, Malerei usw.) und deren Vorteile vor, die Ihr Unternehmen zur Herstellung von Getreidelader verabschiedet hat. Wurden fortschrittliche automatisierte Produktionslinien oder Präzisionsbearbeitungsgeräte eingesetzt?

Bei der Einführung des Herstellungsprozesses und der Vorteile, die unser Unternehmen zur Herstellung umweltfreundlicher und effizienter Spiral -Unlader und Geräte zur Transferstationserie erzeugt, muss wir erwähnt werden, dass wir uns auf 20 Jahre langer Erfahrungen mit tiefem Forschungs-, Entwicklungs- und Fertigungserfahrung verlassen. Wir sind nicht nur weiterhin in der Technologie innovativ, sondern streben auch nach Exzellenz bei den Herstellungsprozessen und bemühen sich, jedes Produkt zu einem Maßstab in der Branche zu machen. Hier sind die wichtigsten Herstellungsprozesse, die wir nutzen, und deren erhebliche Vorteile sowie unsere neuesten Entwicklungen in der automatisierten Produktion und Präzisionsbearbeitung.

Mechanische Verarbeitung: Doppelte Garantie für Präzision und Effizienz

In der mechanischen Verarbeitungsstufe verwenden wir international fortschrittliche CNC -Bearbeitungszentren, Präzisionsmaschinen, Dreher und andere Geräte. Diese hochpräzisen Geräte können sicherstellen, dass die Bearbeitungsgröße, Form und Position der Komponenten den Mikrometerstand erreichen und die Gesamtleistung und die Lebensdauer des Produkts erheblich verbessern. Durch die Programmiersteuerung können CNC -Werkzeugmaschinen die Bearbeitungsaufgaben komplexer Teile automatisch ausführen und nicht nur die Produktionseffizienz verbessern, sondern auch die durch den menschlichen Betrieb verursachten Fehler verringern, um die Produktkonsistenz und -stabilität zu gewährleisten.

Vorteile:

Hochpräzise: Gewährleistet eine präzise Anpassung von Schlüsselkomponenten wie Spiralblättern, Lagersitzen und Getriebegrad, reduziert die Reibung und den Verschleiß während des Betriebs und erweitert die Lebensdauer der Geräte.

Hocheffizienz: Der automatisierte Verarbeitungsfluss verkürzt den Produktionszyklus erheblich, verbessert die Produktionsflexibilität und kann schnell auf die Marktnachfrage reagieren.

Niedrige Kosten: Durch die Reduzierung der Abfallraten und die Optimierung der Materialnutzung wurden die Produktionskosten effektiv kontrolliert, was die Wettbewerbsfähigkeit des Marktes verbessert.

Schweißtechnologie: Eine perfekte Verschmelzung von Robustheit und Ästhetik

Das Schweißen ist eine der wichtigsten Verbindungen im Herstellungsprozess von Spiralentladen. Wir haben fortschrittliche automatisierte Schweißroboter und Gasabschweißschweißtechnologie (wie TIG, MIG) eingesetzt, um hochwertige Schweißen an wichtigen Strukturkomponenten durchzuführen. Diese Schweißtechniken gewährleisten nicht nur die Festigkeit und Versiegelung der Schweißnaht, sondern erreichen auch ein schönes Erscheinungsbild der Schweißnaht, wodurch die Gesamtqualität des Produkts verbessert wird.

Vorteile:

Hochfestige: Automatisches Schweißen sorgt für die Gleichmäßigkeit und Dichte der Schweißnaht, wodurch die tragende Kapazität und die Ermüdungsbeständigkeit der Geräte verbessert werden.

Niedrige Verformung: Durch die genaue Kontrolle von Schweißparametern und -pfaden wird die thermische Verformung während des Schweißverfahrens effektiv reduziert, wodurch die dimensionale Genauigkeit des Produkts sichergestellt wird.

Hocheffizienz: Automatisches Schweißen reduziert die manuelle Intervention, verbessert die Schweißgeschwindigkeit und -konsistenz und verkürzt die Produktionszyklen.

Beschichtungsprozess: Doppelte Wirkung von Antikorrosion und Ästhetik

In Anbetracht der Tatsache, dass Spiralentlader und Transferstationsgeräte in der Regel in rauen Arbeitsumgebungen sind, achten wir besondere Aufmerksamkeit auf die Antikorrosionsbehandlung unserer Produkte. Wir haben fortschrittliche Beschichtungstechnologie übernommen, einschließlich mehrerer Prozesse wie Sandstrahlen, Rostentfernung, Primersprühung, Zwischenlack und Topcoat -Beschichtung. Unter ihnen wird eine Hochleistungs-Epoxid-Zink-Lackierung als Primer ausgewählt, die eine gute Adhäsion und die Antikorrosionsleistung aufweist. Der Decklack besteht aus wetterfestem Polyurethan- oder Fluorkohlenstofffarbe, das nicht nur ästhetisch ansprechend ist, sondern auch effektiv der Erosion natürlicher Umgebungen wie Ultraviolettstrahlen und Salzspray widersteht.

Vorteile:

Lange Lebensdauer: Eine hervorragende Anti-Korrosions-Leistung erweitert die Lebensdauer der Ausrüstung erheblich und senkt die Wartungskosten für Benutzer.

Ästhetik: Die vielfältigen Farbauswahl und die glatte und empfindliche Lackoberfläche verbessern den visuellen Effekt des Produkts und erfüllen die ästhetischen Bedürfnisse der modernen Industrie.

Umweltfreundlichkeit: Die Verwendung von Schicht mit niedrigem VOC (flüchtige organische Verbindung) reduziert die Umweltverschmutzung während des Beschichtungsprozesses.

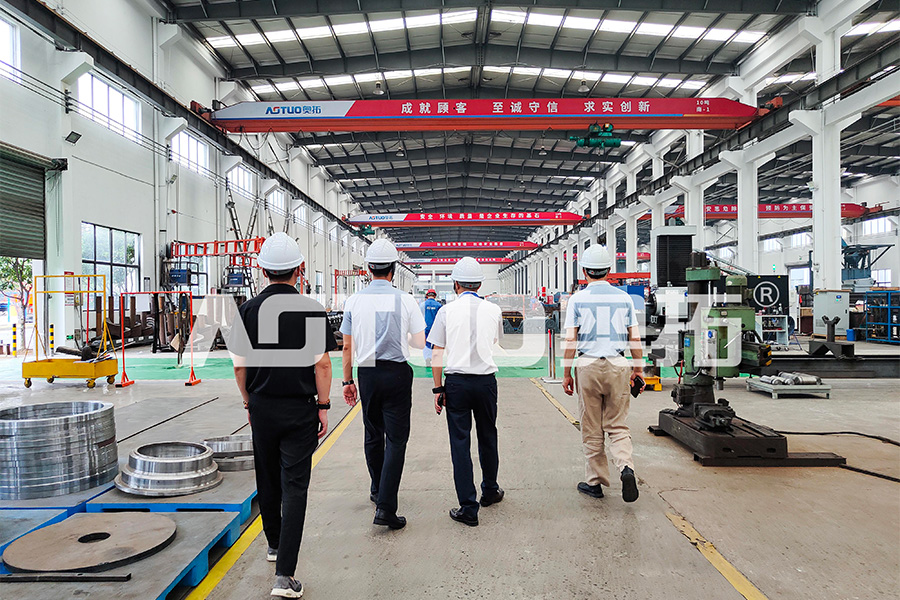

Automatisierte Produktionslinien und Präzisionsbearbeitungsgeräte

Um die Produktionseffizienz und die Produktqualität weiter zu verbessern, haben wir in den letzten Jahren stark investiert, um mehrere automatisierte Produktionslinien und Präzisionsbearbeitungsgeräte einzuführen. Diese Produktionslinien integrieren mehrere Prozesse wie mechanische Verarbeitung, Schweißen und Malerei, wodurch die vollautomatische Produktion von Rohstoffen bis hin zu fertigen Produkten erreicht wird. Gleichzeitig sind wir mit Präzisionstestgeräten wie Koordinatenmessmaschinen und Laserschneidemaschinen ausgestattet, um eine strenge Qualitätsprüfung und Kontrolle von Schlüsselkomponenten durchzuführen.

Vorteile:

Effiziente Zusammenarbeit: Automatisierte Produktionslinien erreichen nahtlose Verbindung zwischen verschiedenen Prozessen, reduzieren die Handhabung der Logistik und die Wartezeit und verbessern die Gesamtproduktionseffizienz.

Qualitätskontrolle: Präzisionsbearbeitungsgeräte und Testmethoden gewährleisten eine hohe Genauigkeit und Zuverlässigkeit von Produkten, wodurch die Rate nicht konformer Produkte verringert wird.

Flexible Reaktion: Durch die Einführung automatisierter Produktionslinien und Geräte können wir schnell die Produktionspläne anpassen und flexibel auf Marktänderungen und Kundenanforderungen reagieren.

Unser Unternehmen konzentriert sich nicht nur auf technologische Innovationen und Produktaufrüstungen bei der Herstellung umweltfreundlicher und effizienter Spiral -Unlader und Geräte zur Transferstationserie, sondern verfolgt auch ständig hervorragende Herstellungsprozesse. Durch die Einführung fortschrittlicher mechanischer Verarbeitung, Schweißtechnologie, Beschichtungsprozess sowie automatisierte Produktionslinien und Präzisionsbearbeitungsgeräte gewährleisten wir die hervorragende Leistung und Qualität unserer Produkte, wobei wir breite Anerkennung und Lob von inländischen und ausländischen Märkten gewinnen. In Zukunft werden wir uns weiterhin an das Prinzip von "Qualität zuerst, Kunden zuerst" halten, kontinuierlich den technologischen Fortschritt und die industrielle Verbesserung fördern und den Kunden höhere Qualität und effizientere Produkte und Dienstleistungen bieten.

-

0+

Leistung (Taiwan)

-

0+

Produktionsstätte (Quadratmeter)

-

0+

Entwicklungsgeschichte

(Jubiläum) -

0+

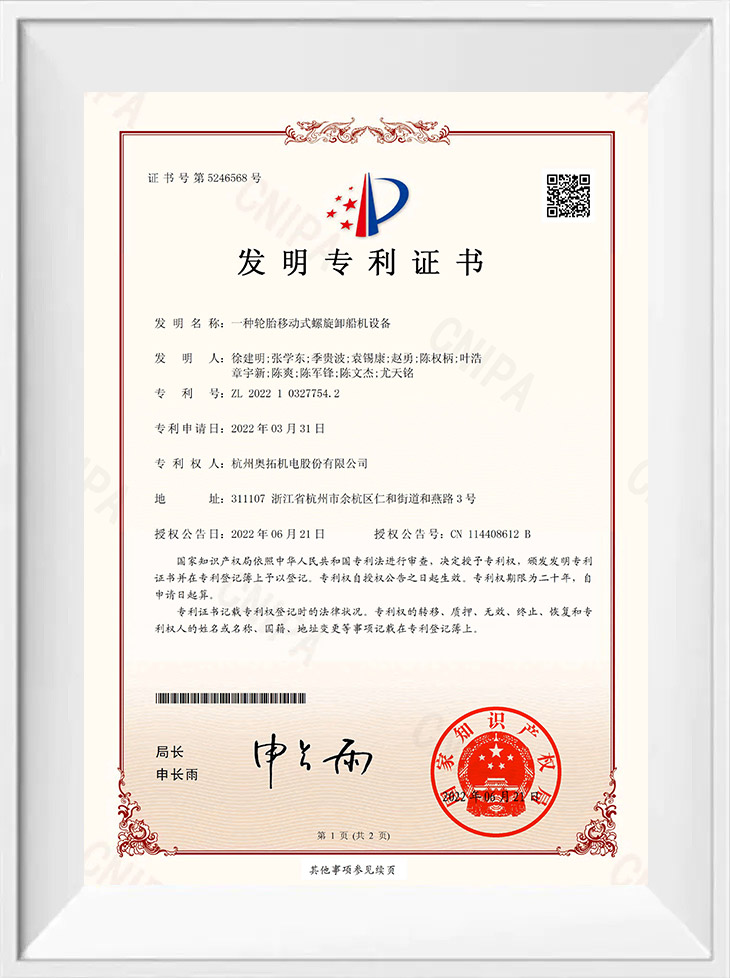

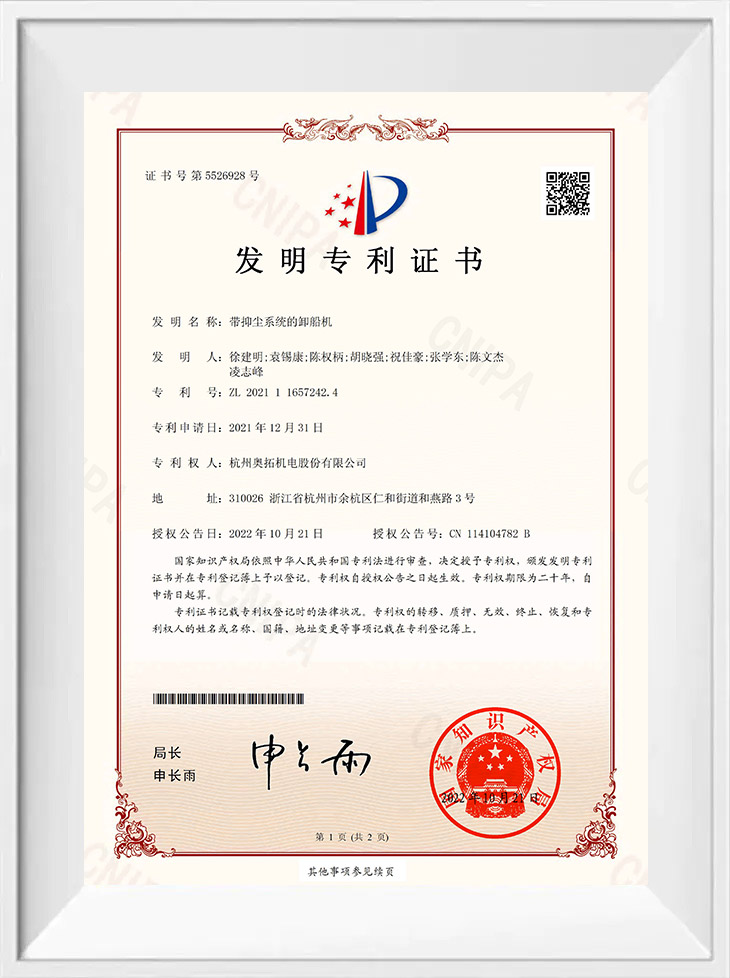

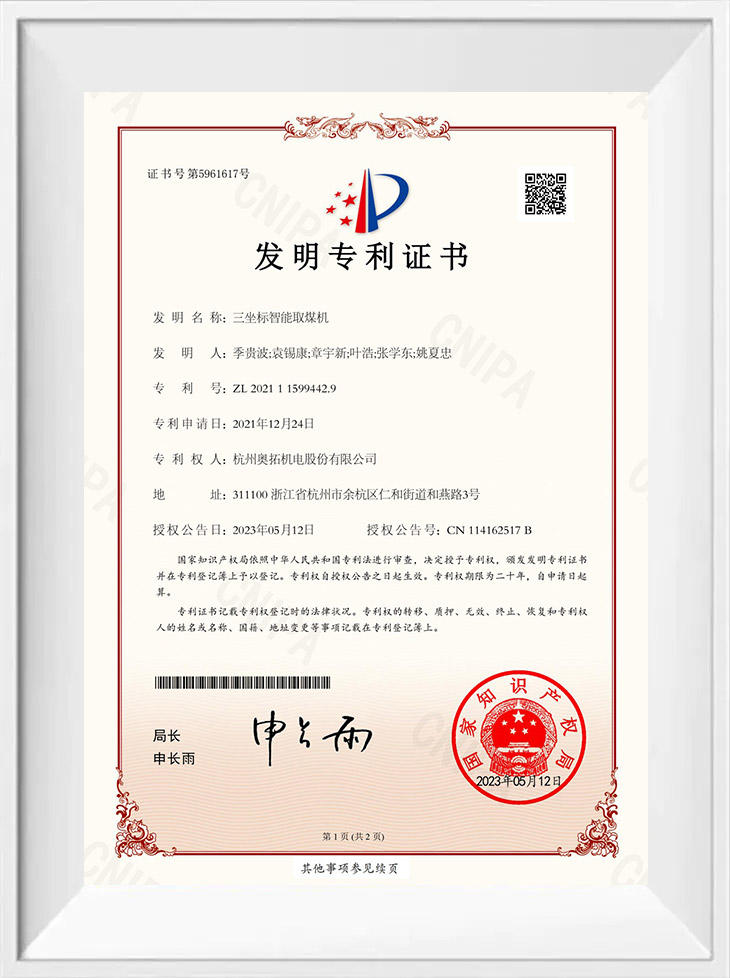

Patente und Erfindungen

Die Welt verbinden

Wir haben Pionierarbeit geleistet, vom Land bis zum Meer. Verbindungen treiben die Entwicklung der Zivilisation voran, was wiederum zu präziseren und komplexeren Verbindungen führt. Und genau das haben wir erforscht. AOTO konzentriert sich auf High-End-Ausrüstung für das Be- und Entladen von Trockenschüttgütern in Häfen und verbindet die Zukunft mit Technologie. Wir verfügen über erfahrene Ingenieure, die seit mehr als zehn Jahren in der Branche tätig sind, sowie über junge und dynamische Kräfte der neuen Ära. Wir haben es uns zur Aufgabe gemacht, eine Brücke zwischen dem Transport von Schüttgut und dem Landtransport zu bauen und sind voller Vertrauen in die globale Umschlagsbranche für Schüttguthäfen!

DE

DE